記事公開日

受託製造(EMS)とは?メリット、デメリットと活用ポイントを紹介

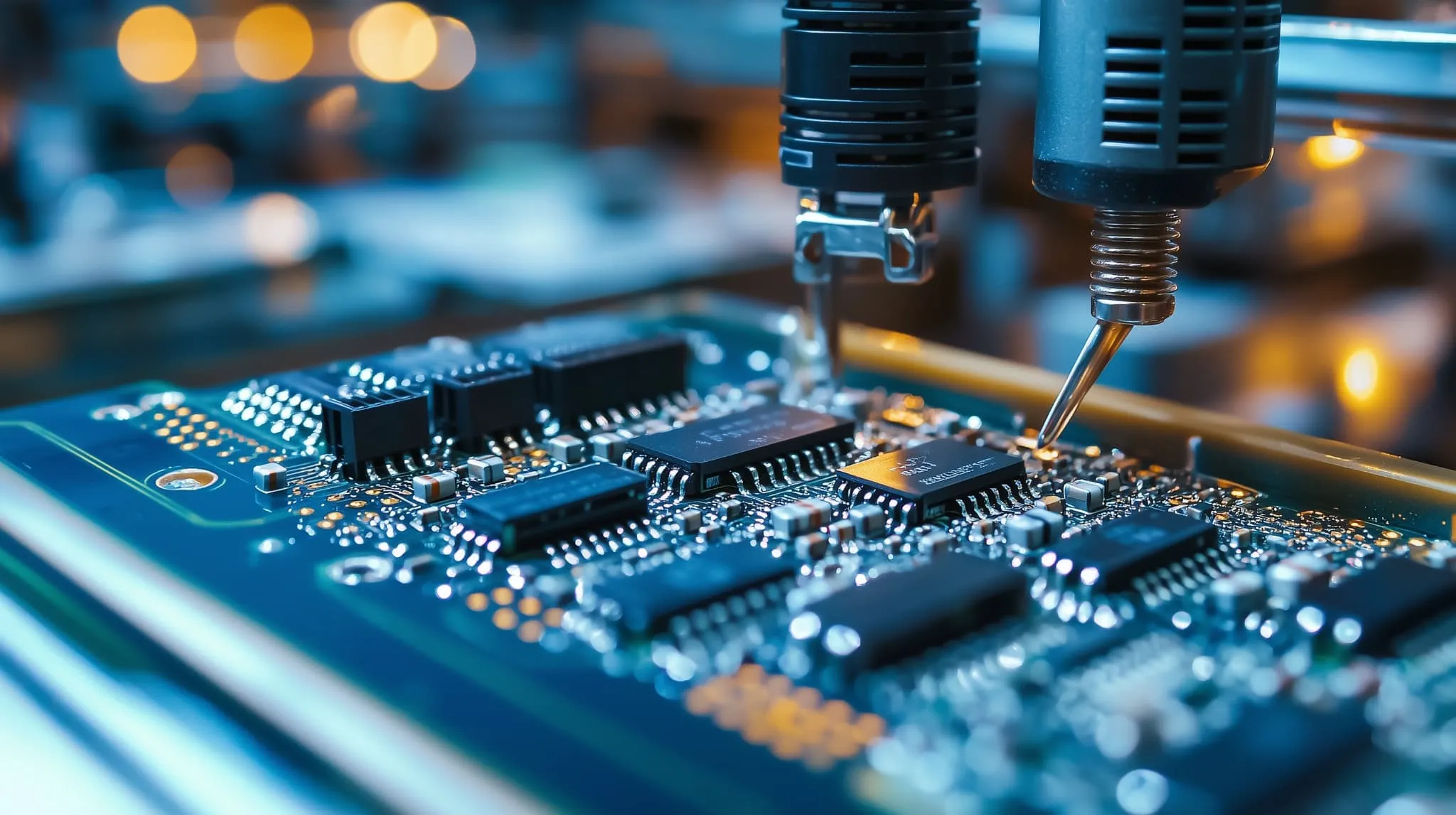

近年、製造業の現場では「受託製造(EMS)」の活用が進んでいます。 EMS(Electronics Manufacturing Services)とは、電子機器をはじめとする製品の設計・製造・検査・物流などを一括して請け負うサービスを指し、コスト削減や品質向上を実現できる手法として注目されています。特に日本国内の企業においては、生産体制の最適化や人手不足の解決策として導入するケースが増えています。

しかし、EMSの導入にはメリットだけでなくデメリットも存在します。適切に活用するためには、EMSの基本的な仕組みや導入時のポイントを理解し、自社に合ったパートナーを選ぶことが重要です。

そこで本記事では、EMSの概要や提供サービス、活用するメリット・デメリット、導入時の注意点について詳しく解説します。工場の設備担当者をはじめ、製造業の現場でEMS導入を検討している方に役立つ内容となっていますので、ぜひ最後までご覧ください。

EMS(受託製造)とは?

EMS(受託製造)の基本概念

EMS(Electronics Manufacturing Services)とは、電子機器の設計、製造、組み立て、検査、出荷までを一括して請け負う製造受託サービスのことを指します。 企業が自社の製造ラインを持たず、外部の専門業者に製造を委託することで、コスト削減や生産効率向上を実現できます。

EMSは、もともと家電や通信機器、産業機器などの分野で広く採用されてきましたが、近年では半導体、自動車部品、医療機器、IoTデバイスなど、多様な業界で活用されています。 特に日本国内では、技術力の高いEMS企業が多く、高品質な製造サービスを求める企業の間で注目されています。

EMSの仕組みと特徴

EMSの基本的なサービスは、以下のようなプロセスで進行します。

- 設計・試作支援…一部のEMS企業は、顧客の要望に応じて製品設計の段階から関与し、最適な設計を支援します。

- 部品調達:EMS企業が部品の調達を代行し、コストを最適化します。

- 製造・組み立て…最先端の生産設備と管理システムを活用し、効率的な製造を実施。

- 品質検査・保証…製品の不具合を防ぐため、厳格な品質管理を実施。

- 物流・アフターサービス…完成した製品を直接エンドユーザーへ出荷し、場合によっては修理・保守サービスも提供。

このように、EMSは単なる「製造請負」ではなく、設計から出荷、アフターサポートまでを含む包括的なサービスを提供する点が特徴です。

EMSと類似する業態との違い

EMS(受託製造)は、設計から製造、品質管理、出荷までの一括した製造サービスを提供する業態ですが、類似する業態としてOEM(Original Equipment Manufacturer)、ODM(Original Design Manufacturer)、および下請け業者との違いを理解することが重要です。

それぞれの特徴を比較しながら、EMSとの違いを明確に解説します。

OEM(Original Equipment Manufacturer)との違い

OEMとは、他社ブランドの製品を製造する形態を指します。企業は製品の設計やブランド管理を行い、製造部分のみをOEMメーカーに委託します。多くの場合、設計や仕様は発注企業が決定し、製造業者はそれに従って製品を生産します。

■OEMとEMSの主な違い

| 項目 | EMS | OEM |

|---|---|---|

| 設計・開発 | 基本的には含まない(製造特化) | 依頼企業が設計・仕様を決定 |

| ブランド | EMS企業のブランドではなく、顧客ブランドで販売 | OEMメーカーはブランドを持たない |

| サービス範囲 | 部品調達、組立、品質管理、物流まで対応可能 | 製造のみを担当する場合が多い |

EMSは、製造の全工程を包括的に提供するのに対し、OEMは特定の製品を依頼企業の仕様に基づいて製造することが特徴です。 たとえば、大手家電メーカーがOEMを活用して部品や製品の一部を製造委託するケースが典型的です。

ODM(Original Design Manufacturer)との違い

ODMは、OEMよりも一歩進んで、製品の設計・開発から製造までを一括して請け負う形態を指します。 発注企業は基本的に自社ブランドで製品を販売するため、ODMメーカーは設計した製品を異なるブランド向けに提供することが可能です。

■ODMとEMSの主な違い

| 項目 | EMS | OEM |

|---|---|---|

| 設計・開発 | 通常は提供しない | ODMメーカーが設計を担当 |

| 製造範囲 | 顧客の設計に基づいた製造を担当 | 設計から製造まで一括対応 |

| ブランド | 顧客のブランド名で製品を提供 | 顧客ブランドだが、ODMメーカーが設計・開発 |

EMSは「製造特化型」なのに対し、ODMは「設計+製造の一括請負」と考えるとわかりやすいでしょう。 たとえば、スマートフォンメーカーがODMメーカーに依頼し、独自デザインの端末を製造・開発してもらうケースが挙げられます。

EMSと下請け業者の違い

EMSは、包括的な製造サービスを提供するビジネスモデルであり、単なる下請け業者とは異なります。 従来の下請け業者は、特定の製造工程のみを担当することが一般的ですが、EMS企業は設計支援、部品調達、組立、検査、物流まで一括して請け負います。

■下請け業者とEMSの主な違い

| 項目 | EMS | 下請け業者 |

|---|---|---|

| 業務範囲 | 設計支援、部品調達、組立、物流まで対応 | 受注した一部工程のみを担当 |

| 提供価値 | コスト削減、品質管理の向上、迅速な対応 | 指定された製造工程のみに従う |

| 主体性 | 顧客の要求に合わせた最適な生産体制を提案 | 指定された業務のみを遂行 |

たとえば、EMS企業は顧客のニーズに合わせて生産ラインを柔軟に変更し、高品質な製品を提供することが可能ですが、下請け業者は特定の部品の加工や組立を請け負うだけで、全体の生産管理には関与しません。

EMSが提供するサービス

EMS(受託製造)は単なる製造委託サービスではなく、設計から試作、部品調達、製造、品質管理、物流・アフターサービスまでを一括して提供できる包括的な製造ソリューションです。 企業の生産プロセスを最適化し、コスト削減や品質向上を実現するために、多様なサービスが提供されています。

ここでは、EMSが提供する主なサービスについて詳しく解説します。

設計・試作支援

EMS企業の中には、製造のみならず設計段階からのサポートを行う企業もあります。 特に、電子機器や精密機器の製造では、設計の最適化がコストや品質に大きく影響するため、EMSの専門知識を活用することで以下のようなメリットが得られます。

- 設計の最適化…製造工程を考慮した設計により、コスト削減や生産効率向上が可能。

- 試作対応…試作品の製造をスピーディに行い、量産前の課題を早期に発見・解決。

- 最新技術の活用…EMS企業の持つ技術力を活かし、より高度な設計を実現。

たとえば、新製品を開発する際に、EMS企業が試作段階から関与することで、量産時の問題を未然に防ぐことができます。

部品調達・管理

製造業において、部品調達のコスト管理と在庫管理は極めて重要です。EMS企業は、グローバルな調達ネットワークを活かして、必要な部品を最適な価格で調達し、効率的な在庫管理を行います。

- コスト削減…大量発注によるスケールメリットを活かし、部品のコストを抑える。

- 安定供給…EMS企業のネットワークを活用し、部品供給リスクを低減。

- 品質管理…部品の品質を厳格にチェックし、不良品の混入を防ぐ。

特に、半導体不足や物流の混乱が発生した際に、EMS企業が強力な調達網を持っていることは、安定した生産体制の確保に大きく貢献します。

製造・組み立て

EMSの中核となるのが製造・組み立てサービスです。EMS企業は最新の製造技術を活用し、高品質で効率的な生産を実現します。

- 高度な自動化設備…ロボットやAIを活用した生産ラインにより、品質と生産スピードを向上。

- 少量多品種生産対応…需要の変動に柔軟に対応し、カスタマイズ生産が可能。

- 高精度な組み立て技術…電子機器や精密機器の製造において、高度な技術が求められる分野にも対応。

たとえば、スマートフォンや自動車の電子制御部品など、微細な組み立てが必要な製品では、EMSの専門技術が不可欠となります。

品質検査・保証

製造された製品が高い品質基準を満たしているかどうかを保証することもEMSの重要な役割の一つです。EMS企業では、以下のような厳格な品質管理を実施しています。

- 全数検査・抜き取り検査…製造された製品の品質を徹底チェック。

- 環境試験…耐久性や温度・湿度などの環境変化に対する適応性を検証。

- 不良品のトレーサビリティ…万が一不良品が発生した場合、原因を特定し迅速に対応。

特に、医療機器や航空宇宙産業など、高い品質基準が求められる分野では、EMS企業の品質保証体制が極めて重要となります。

物流・アフターサービス

製造された製品を効率的にエンドユーザーへ届ける物流サービスや、納品後のアフターサービスもEMS企業が提供する付加価値の一つです。

- 物流の最適化…生産拠点から直接顧客へ配送し、コスト削減と納期短縮を実現。

- リペア・リコール対応…製品の故障や不具合が発生した際の対応。

- アップグレードサービス…既存製品のバージョンアップやリファービッシュ(再生品)対応。

特に、製造業にとっては「製品を作るだけでなく、長期的に維持・管理すること」が重要です。EMS企業のアフターサービスを活用することで、顧客満足度の向上と長期的なブランド価値の維持が可能となります。

EMSを活用するメリット

EMS(受託製造)は、企業が自社の製造設備を持たずに、専門業者に製造業務を委託することでコスト削減・品質向上・生産効率の向上を実現できる手法です。 特に近年の製造業では、市場の変化への対応力を高める手段としてEMSの活用が広がっています。

ここでは、EMSを導入することで得られる具体的なメリットについて詳しく解説します。

コスト削減(設備投資・人件費の削減)

EMSの最大のメリットの一つは、大幅なコスト削減です。 企業が製造ラインを構築するには、多額の初期投資が必要ですが、EMSを活用すれば設備投資を削減できます。

EMSを活用することで削減できるコスト

■設備投資の削減

自社で製造ラインを新設する場合、機械設備・工場スペース・メンテナンス費用など膨大なコストがかかる。EMS企業を活用することで、設備投資のリスクを回避できる。

■人件費の削減

製造業務に必要なエンジニア・オペレーター・品質管理担当者の雇用が不要。 人件費が高騰する中で、労働力を外部化することでコストを抑えられる。

■生産ロスの削減

製造不良やロスの発生を最小限に抑える仕組みがあるため、無駄なコストを削減できる。

このように、EMSを活用することで、大規模な設備投資をせずに高品質な製造を実現できます。

生産効率の向上

EMSは、高度な生産管理システムと最先端の製造技術を活用することで、効率的な生産を実現します。

生産効率向上のポイント

■大量生産・短納期対応

EMS企業は、複数の顧客向けに一括生産を行うため、スケールメリットを活かして短期間で大量生産が可能。

■生産ラインの最適化

EMS企業は、生産工程を最適化するノウハウを持っており、無駄のない製造プロセスを構築。

■生産変動への柔軟対応

需要変動に応じた生産調整が容易になり、市場の変化に迅速に対応できる。

たとえば、急な受注増に対しても、EMS企業のネットワークを活用することで、短納期で生産対応が可能です。

品質管理の強化

EMS企業は、品質管理の専門チームを持ち、厳格な検査体制を整備しています。 特に、製造業では品質の安定が重要であり、EMSの活用によって以下のようなメリットがあります。

EMSを活用することで品質管理が向上する理由

■高品質な製造技術

EMS企業は、ISO認証や各種国際基準を満たした品質管理体制を整備している。 最新の検査機器やAIによる自動品質管理を導入しており、不良品の発生を最小限に抑えられる。

■トレーサビリティの確保

製造プロセスをデータ管理し、万が一の品質トラブル時にも迅速な対応が可能。

■安定した品質の提供

複数の品質チェック工程を導入することで、不良率を最小限に抑える。

このように、EMSを利用することで、安定した品質の製品を供給できる体制が整います。

最新技術の活用が可能

EMS企業は、最先端の技術を積極的に導入しており、最新の製造トレンドに対応できるメリットがあります。

最新技術を活用することで得られるメリット

■AI・IoTを活用したスマートファクトリー

AIを活用した品質検査の自動化により、ヒューマンエラーを削減。 IoTを活用したリアルタイムの設備監視やデータ収集が可能。

■3Dプリンターによる試作対応

EMS企業では3Dプリンターを活用し、試作品の製作期間を大幅に短縮。

■省エネ・環境対応

最新の省エネ設備を導入し、環境負荷を低減する取り組みが進んでいる。

このように、EMSを活用することで、最先端の技術を駆使した高精度な製造が可能となります。

柔軟な生産対応ができる

EMS企業は、顧客のニーズに応じて、柔軟に生産計画を調整できるため、変化の激しい市場に対応する際に大きな強みとなります。

柔軟な生産対応のポイント

■少量多品種生産が可能

多品種に対応した生産設備を活用し、カスタム製品の製造が容易。

■リスク分散が可能

自社工場を持つリスクを回避し、EMSパートナーを複数活用することでリスクを分散できる。

■生産拠点の分散によるリスク管理

EMS企業の多くは、国内外に複数の生産拠点を持ち、リスク分散が可能。

特に、パンデミックや自然災害などの影響で一部の工場が停止しても、他の拠点での生産にシ フトできるため、安定供給を維持できるのが大きなメリットです。

EMS導入のデメリット

EMS(受託製造)は、多くのメリットをもたらす一方で、導入には慎重な検討が必要なデメリットも存在します。 特に、自社ノウハウの蓄積が難しくなる点や、品質管理、EMS企業への依存度の高まりなどが課題となります。

本章では、EMS導入時に注意すべきデメリットについて詳しく解説します。

自社ノウハウの蓄積が困難

EMSを活用すると、自社での製造プロセスを外部に委託するため、製造技術や生産ノウハウの蓄積が難しくなるというデメリットがあります。

自社ノウハウが蓄積されない理由

■製造プロセスのブラックボックス化

製造工程を完全に外部委託することで、自社が詳細な製造技術を把握しづらくなる。 特に、設計や試作の段階からEMS企業が関与する場合、社内での技術蓄積が進まない。

■製造ノウハウの喪失

自社での生産活動がなくなることで、技術者のスキル向上の機会が減少。 長期的に見ると、新たな製品開発や品質改善の力が弱まる可能性がある。

解決策

■一部の製造工程を内製化し、EMSとのハイブリッド運用を行う

すべての製造を委託するのではなく、試作・開発段階の製造を社内で行い、量産はEMSに委託する方式が有効。

■EMSとの技術共有を強化

EMS企業と定期的な技術会議を開催し、製造プロセスの情報共有を行うことでノウハウを維持。

品質管理の難しさ(EMS先の選定が重要)

EMS企業の品質管理が不十分な場合、自社ブランドの品質低下につながるリスクがあります。 特に、製造品質のばらつきや、不良品の発生などが課題となります。

品質管理が難しくなる要因

■EMS企業ごとの品質基準の違い

EMS企業ごとに品質管理の体制が異なるため、自社の要求する品質基準と合わない可能性がある。

■生産拠点の分散

海外のEMS企業を活用する場合、現地の労働環境や品質基準に影響を受けやすい。

■不良品発生時の対応が遅れる

自社工場であれば即座に対応できるが、EMS企業の場合は不具合の発見から対応までのタイムラグが生じる。

解決策

■EMS企業を慎重に選定

EMS企業のISO認証取得状況や品質管理体制を事前に確認することが重要。 過去の製造実績を評価し、品質基準が安定しているEMS企業を選定する。

■品質管理の契約を明確化

契約時に「品質基準」「不良発生時の対応方法」「保証期間」などを明確に取り決める。

■無停電電源装置(UPS)の導入

突発的な電源トラブルが製造品質に影響を与えるため、EMS企業側でも無停電電源装置(UPS)を活用し、安定した電源供給を確保することが求められる。

依存度が高まることでのリスク

EMSを活用すると、自社の生産能力を外部に依存することになります。EMS企業への依存度が高くなりすぎると、以下のようなリスクが生じる可能性があります。

■生産コントロールの喪失 EMS企業の都合に左右され、納期遅延やコスト増加が発生する可能性がある。

■EMS企業の経営状況に影響される EMS企業が経営不振に陥った場合、自社の生産ラインが大きな影響を受ける。 特に、海外EMS企業を活用する場合、為替変動や貿易規制などのリスクも考慮する必要がある。

■契約終了時の問題 長期間EMSを利用した後、契約を終了し内製化しようとした場合、自社の製造能力が大幅に低下している可能性がある。

解決策

■複数のEMS企業を活用

1社に依存せず、複数のEMS企業と契約することで、リスクを分散する。

■長期的な生産戦略を立てる

依存度を下げるために、一部の製造プロセスを内製化する計画を立てる。

■EMS企業と柔軟な契約を結ぶ

長期契約だけでなく、短期間の試験契約を実施し、リスクを低減する。

EMSの活用ポイントと導入時の注意点

EMS(受託製造)を活用することで、コスト削減や生産効率の向上が期待できます。 しかし、導入を成功させるためには、自社のニーズに適したEMS企業を選定し、契約時に重要なポイントを確認することが不可欠です。

本章では、EMSを導入する際の活用ポイントと、契約時に押さえておくべき注意点について解説します。

自社に適したEMSの選び方

MS企業は、それぞれ得意とする分野や提供するサービスが異なります。 そのため、自社の製品や生産規模に最適なEMS企業を選定することが重要です。

以下の基準を参考に、適切なEMSパートナーを見極めましょう。

製品の専門性に適しているか

EMS企業によっては、電子機器、医療機器、半導体、自動車部品など、特定の分野に特化している場合があります。 自社の製品がEMS企業の得意分野と一致しているかを確認しましょう。

生産規模と対応能力

自社の生産計画とEMS企業の生産能力が合致しているかを見極めることが必要です。

- 少量多品種生産に対応できるか。

- 大量生産の実績があるか。

- 納期の柔軟性があるか。

品質管理体制の充実度

EMSを利用する際、品質のばらつきが発生しないかどうかが大きな課題となります。

以下の点を確認しましょう。

- ISO認証(ISO 9001、ISO 13485、IATF 16949など)を取得しているか。

- 過去の製品不良率のデータを提供できるか。

- 生産ラインのトレーサビリティ(製造履歴の追跡)が可能か。

特に、精密機器や医療機器など、高い品質基準が求められる製品を扱う場合は、EMS企業の品質管理体制を慎重に確認する必要があります。

コストと価格設定の透明性

EMS企業を選定する際、コストの内訳を明確にし、隠れたコストが発生しないかを確認しましょう。

- 部品調達費用

- 製造コスト

- 品質管理コスト

- 物流費

- アフターサービス費

総コストが見積もりと大きく乖離しないように、事前に詳細な価格交渉を行うことが重要です。

地理的な要因とサプライチェーン管理

EMS企業の所在地が、自社の物流拠点や市場との距離を考慮した位置にあるかも重要なポイントです。

- 海外EMSを活用する場合は、輸送コストや関税の影響を考慮。

- 国内EMSを選ぶ場合は、納期の短縮や品質管理のしやすさを重視。

契約時に確認すべきポイント

EMS企業との契約時には、将来的なトラブルを回避するために、重要な項目を事前に確認することが不可欠です。

特に以下のポイントを意識して契約を結ぶことが重要です。

品質保証と責任範囲

EMS企業の品質保証体制が明確であるかを確認しましょう。

- 品質トラブルが発生した場合の責任範囲を契約に明記。

- 不良品の交換・修理対応の条件。

- 保証期間とアフターサービスの詳細。

製品の品質基準を満たせない場合、どのような対応を取るのかを事前に明確にしておくことが重要です。

知的財産権と技術情報の管理

EMS企業と協力する際には、製品設計や製造技術に関する知的財産権の取り扱いを明確にすることが必須です。

- 契約終了後、製造データや設計情報がどのように管理されるのか。

- 技術情報の漏洩防止策(NDA:秘密保持契約)を締結。

- EMS企業が競合他社と同じ製品を製造しないように制約を設ける。

特に、自社独自の技術やノウハウを持つ企業にとっては、知的財産の管理がビジネスの成功に直結します。

供給リスクの管理

EMS企業への依存度が高くなると、サプライチェーンのトラブルが事業に影響を与えるリスクが高まります。 そのため、以下のリスク対策を契約に盛り込むことが重要です。

- 生産の遅延時のペナルティ条項。

- EMS企業の経営不振時に代替の製造ラインを確保する計画。

- 緊急時の生産拠点切り替えオプション

生産スケジュールと納期保証

- 納期遅延が発生した場合の対応策を明記。

- 定期的な生産進捗報告の義務化。

- 繁忙期や緊急注文時の柔軟な対応可否。

EMS企業のキャパシティや納期管理能力が、自社の事業計画に影響を与えるため、契約時に納期保証を明確にすることが重要です。

まとめ

受託製造(EMS)は、製造業の生産効率向上やコスト削減、品質管理の強化を実現するための有効な手段です。特に、日本国内の企業においては、人手不足の解消や生産体制の最適化を目的にEMSの導入が進んでいます。

EMSは、単なる製造委託ではなく、企業の成長戦略の一環として活用することで、競争力を大きく向上させることが可能です。しかし、メリットだけでなく、デメリットやリスクも十分に理解し、慎重なパートナー選定と契約内容の精査が成功のカギとなります。

EMSの導入を検討している企業は、本記事で紹介した活用ポイントと注意点を参考に、最適なEMSパートナーを見極め、効率的な製造体制を構築していきましょう。